Hub-/ Schwenkeinheit Hip-Verfahren

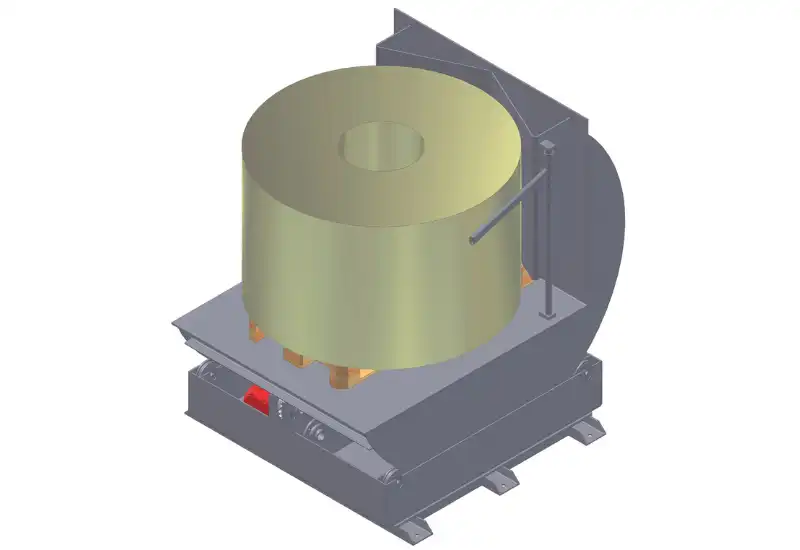

| Traglast | 20.000 kg |

| Schwenkbereich | 90° |

| Beinhaltet | Spindelhub-Tischen |

| Beinhaltet | Kapselaufnahme |

Kontakt zu unseren Experten aufrufen

Hub-/ Schwenkeinheit Hip-Verfahren

Sonderlösung

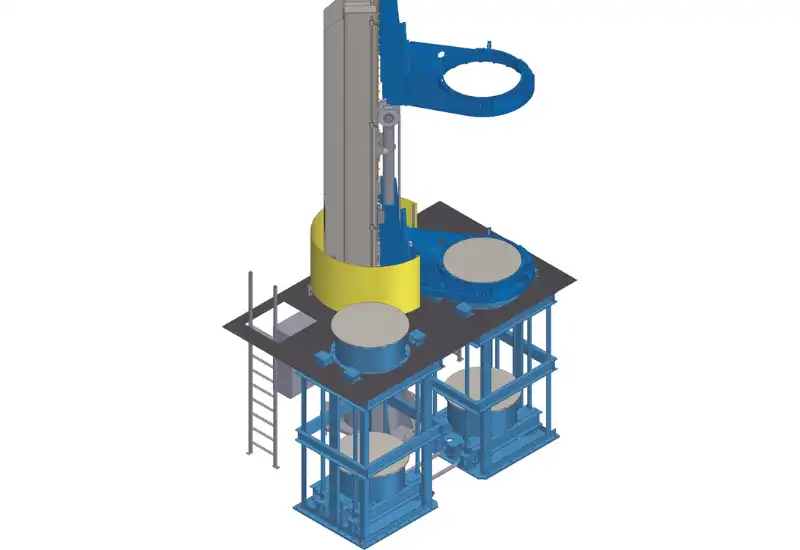

Bodycote im französischen Magny-Cours veredelt Teile für den Rennsport. Diese Methode nennt sich HIP-Verfahren – heißisostatisches Pressen bei hohen Temperaturen und unter hohem Druck. Die zu bearbeitenden Werkstücke werden auf angepasste Werkstückträger gelegt, gekapselt – mit Metallfolie eingepackt. Die gesamte gefüllte Kapsel mit einem Gewicht von bis zu zwanzig Tonnen wird dann für mehrere Stunden einem allseitig wirksamen isostatischen Druck ausgesetzt. Diese Teile werden im Ofen bis 2.500°C erhitzt und kühlen sie, bis sie an die Station kommen, auf 50°C bis 60°C ab – innerhalb einer Stunde erfolgt dann die Be- bzw. Entladung. Daraus wird deutlich, dass auch die interne Logistik schnell, reibungslos und effizient erfolgen muss.

Eine individuell konzipierte Chargierstation berücksichtigt die räumlichen Gegebenheiten, erleichtert den Prozess für den Mitarbeitern und ermöglich das Handling einer Last bis zu zwanzig Tonnen exakt und zuverlässig. Die Basis stellen zwei Spindelhubwerke dar, während auf der einen Seite der Mitarbeiter den Werkstückträger bestückt und zum Abholen bereits macht, empfängt man auf der anderen Seite die Ofenhaube zum Entladen. An- und abtransportiert werden die Ofenhauben mit dem Hallenkran.

Die Chargierträger werden mit den Spindelhubwerken bis zu drei Meter in den Boden eingelassen. Die gegebene Hallenhöhe reicht aus und gleichzeitig ermöglicht man dem Mitarbeiter immer eine optimale Arbeitshöhe. Was sich einfach anhört, bedarf in der Umsetzung eines cleveren Systems, in dem die Chargierstation und Kran optimal aufeinander abgestimmt sind. Die Chargierstation kommt mit wenig Platz aus: drei auf fünf Meter. Sensoren überwachen den gesamten Ablauf. Dadurch wird die haargenaue Präzision sichergestellt. Vorteilhaft für den Kunden ist die extreme Reduzierung der Be-/Entladezeiten.

Wir sind Ihr persönlicher Partner von der ersten Minute an.